玻璃纤维增强塑料(FRP)是20世纪60年代末由船舶制造的新型复合材料,具有质量轻、强度高、耐腐蚀、可塑性强等特点。经过几十年的发展,FRP材料已广泛应用于船舶领域。中小型船艇的建造,特别是近年来在游艇、高速艇和旅游客船上得到广泛应用。本文重点介绍FRP船的建造成型工艺——树脂真空引入法。

1 技术介绍

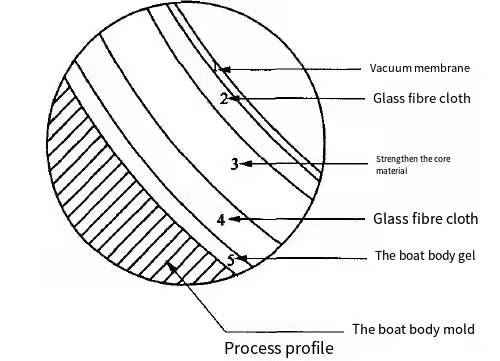

树脂真空导入法是在刚性模具上预先铺设增强纤维材料,然后铺设真空袋,采用抽真空系统,在模腔内形成负压,利用真空压力将不饱和树脂通过管道铺设成纤维层, 不饱和聚酯树脂对纤维材料的润湿行为, 最后将整个模具充满, 固化后取出真空袋材料, 从模具脱模得到所需产品。其工艺概况如下图所示。

真空导入工艺是通过在单个刚性模具中建立封闭系统来成型和建造大型船舶的新技术。由于该工艺是从国外引进的,因此在命名上也有多种名称,例如真空导入、真空灌注、真空注射等。

2个.工艺原理

真空导入的特殊技术是基于法国水力学达西于1855年创立的水力学理论,即著名的达西定律:t=2hl/(2k(AP)),其中,t为树脂导入时间,即由四个参数决定;h是树脂的粘度,指导树脂的粘度,z是进口长度,指的是树脂进出口的距离,AP是压力差,指的是真空袋内外的压力差,k是渗透率,是指玻璃纤维和夹层材料对树脂渗透的参数。根据达西定律,树脂导入时间与树脂导入长度和粘度成正比,与真空袋内外压力差成反比和纤维材料的渗透性。

三、工艺流程

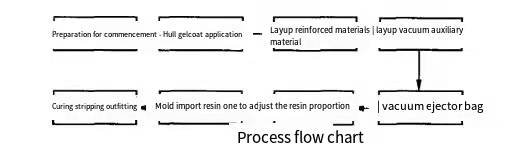

特工的具体处理流程如下。

第一的,开始准备工作

首先,根据船舶的外形线条和尺寸制作钢制或木模。模具的内表面处理必须保证高硬度和高光泽,模具的边缘必须至少保持15cm,以方便使用。密封条和管线的铺设。清洁模具后,涂上脱模材料,可以打脱模蜡或擦脱模水。

第二,涂抹船体胶衣

根据船舶生产要求,在模具内表面涂上含有助催化剂的胶衣树脂,可作为产品胶衣或抛光胶衣。选择的类型有邻苯二甲酸酯、间苯和乙烯基。手刷和喷涂可用于施工。

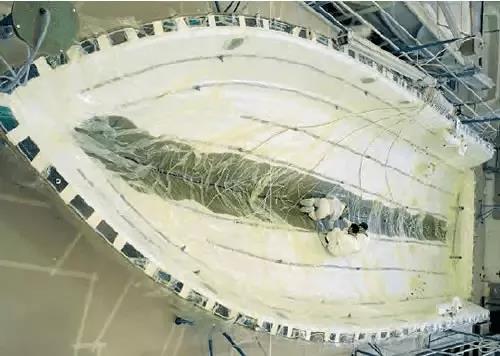

T干脆地,叠层增强材料

首先根据船体线和基本结构,分别切割增强材料和骨架芯材,然后按照叠层图和成型工艺铺设在模具中。增强材料和连接方式对树脂流动的影响率必须被考虑在内。

F俗气的,叠层真空辅料

在铺设在模具中的增强材料上,先铺脱模布,再铺导流布,最后铺真空袋,用密封条压实封口。树脂和真空线。

F第五,将袋子抽真空

以上材料在模具内铺设完成后,将树脂导入夹管系统,用真空泵对整个系统抽真空,尽可能抽空系统内的空气,检查整体气密性,对泄漏处进行局部修复。

S第六,共混树脂配比

袋内真空度达到一定要求后,根据环境条件、产品厚度、铺展面积等,将树脂、固化剂等材料按一定比例进行调配。配制的树脂应具有适宜的粘度、适宜的凝胶时间和预期的固化程度。

七、模具导入树脂

将配制好的树脂引入压力泵,充分搅拌消除树脂中的气泡,然后按引入顺序依次打开夹具,通过不断调节泵压力实现树脂导向,这样从而有效控制船体厚度。

E第八,固化剥离舾装

树脂引入完成后,船体应在模具中使用一段时间,让树脂固化,一般不少于24小时,其Bacor硬度大于或等于40后才能脱模。脱模后,应采取必要的支撑措施,以免变形。完全凝固后,开始合体舾装。

4 工艺技术优缺点分析

A.工艺技术优势

真空插入法作为玻璃钢容器建造中的一种新型成型技术,与传统的手工粘贴工艺相比具有很大的优势。

A1 船体结构强度得到有效提升

在建造过程中,可以同时铺设船体、扶强材、夹层结构等船舶嵌件,从而大大提高了产品的完整性和船舶的整体结构强度。在相同原材料的情况下材料,与手工粘贴船体相比,树脂真空导入工艺形成的船体强度、刚度等物理特性可提高30%-50%以上,符合大型化发展趋势现代玻璃钢船。

A2 Boat有效控制船重

真空导入工艺生产的玻璃钢船,纤维含量高,气孔率低,产品性能高,特别是层间强度的提高,大大提高了船的抗疲劳性能。在强度或刚度要求相同的情况下,采用真空导入法建造的船舶,可有效减轻结构重量。采用同层设计时,树脂用量可减少30%,浪费少,树脂损耗率小于5 %。

A3 船舶产品质量得到有效控制

与手工粘贴相比,船的质量受操作者的影响较小,无论是一艘船还是一批船都具有高度的一致性。船的增强纤维量已放入模具中在注入树脂前按规定量,树脂比例相对恒定,一般为30%~45%,而手糊船壳的树脂含量一般为50%~70%,因此均匀性和重复性好船比手工粘贴的工艺好很多。同时,这种工艺生产的船精度优于手工粘贴的船,船体表面的平整度更好,手工和减少打磨和喷漆工序的材料。

A4 工厂生产环境得到有效改善

真空导入工艺是一个封闭的模具工艺,整个施工过程中产生的挥发性有机化合物和有毒空气污染物被限制在真空袋中。仅在真空泵排气(过滤)和树脂混合时有少量的挥发性,与传统的手工粘贴开放式工作环境相比,现场施工环境有了很大的改善,有效保护了相关现场施工人员的身心健康。

B,工艺技术的不足

B1施工工艺复杂

真空导入工艺不同于传统的手工铺贴工艺,需要根据图纸详细设计纤维材料铺设图、导流管系统布置图及施工工艺。加固材料的铺设和导流介质、导流管、真空密封材料的铺设必须在树脂引入前完成。因此,对于小型船舶,施工时间比手工粘贴技术要长。

B2 生产成本相对较高

特殊的真空导入工艺对纤维材料的透气性要求高,可采用连续毡和单向布,单位成本高。同时真空泵、真空袋膜、导流介质、脱模布和导流管等施工过程中需要用到辅助材料,而且大部分都是一次性的,所以生产成本比手工粘贴工艺要高。但产品越大,差异越小。

B3 过程中存在一定的风险

真空灌注工艺的特点决定了船舶建造的一次性成型,对树脂灌注前的工作要求很高,必须严格按照树脂灌注工艺进行,该过程将不可逆树脂填充开始后,如果树脂填充失败,整个船体很容易报废。目前,为了便于施工和降低风险,一般造船厂采用船体和骨架的二次真空成型。

5 结论

真空导入技术作为一种新型的玻璃钢船舶成型建造技术,具有诸多优势,尤其在大型、高航速、强度大的船舶建造方面具有不可替代性。随着建造技术的不断提高真空树脂导入、原材料成本的降低和社会需求的增加,玻璃钢船舶的建造将逐步过渡到机械成型,树脂真空导入方式将在更多工厂得到广泛应用。来源:Composite Applied Technology。

关于我们

河北玉牛玻纤制造有限公司我们主要生产销售e型玻纤制品,如有任何需要,请随时与我们联系。

发布时间:Dec-15-2021