纤维缠绕是树脂基复合材料的制造工艺之一。绕组形式主要有环形绕组、平面绕组和螺旋绕组三种。三种方法各有特点,其中湿法缠绕法由于其设备要求相对简单,制造成本低,应用最为广泛。

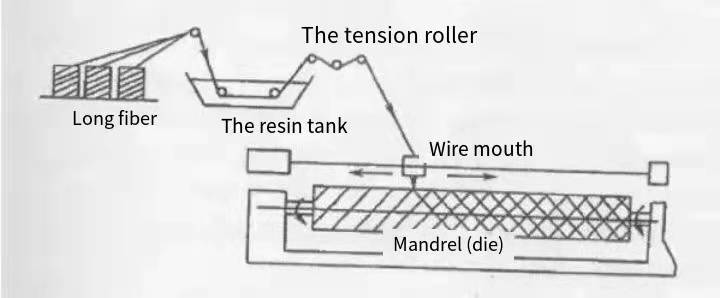

在控制张力和预定线型的情况下,用专用缠绕设备将浸有树脂胶的连续纤维或布料连续、均匀、规则地缠绕在芯模或衬里上,然后在一定的温度环境下固化成为一定形状制品的复合材料成型方法。纤维缠绕成型工艺流程图:

主要有三种绕组形式(图1-2):环形绕组、平面绕组和螺旋绕组。环向模具的增强材料与型芯轴线呈接近90度(通常为85-89)的方向连续缠绕在芯轴上,增强材料与型芯两端的基体极孔相切且连续沿平面方向缠绕在芯轴上,螺旋缠绕增强材料并与芯轴两端相切,但螺旋芯轴连续缠绕在芯轴上。

纤维缠绕技术的发展与增强材料、树脂体系的发展和技术发明密切相关。虽然在汉代,制作大猩猩、战戟等兵器杆的工艺已经可以用长木杆浸漆加上纵竹和圆丝制成,但纤维缠绕技术直到汉代才成为一种复合材料制造技术。 50 年代。1945年,第一台无弹簧车轮悬架装置用纤维缠绕技术制造成功,1947年发明第一台纤维缠绕机。随着碳纤维、芳纶等高性能纤维的发展和微机控制缠绕机的出现,纤维缠绕工艺作为一种高度机械化的复合材料制造技术得到了迅速发展,并在几乎所有可能的领域得到应用自1960年代以来。

关于我们:河北玉牛玻纤制造有限公司主要生产和销售玻纤无捻粗纱、玻纤短切丝、玻纤短切毡、玻纤方格布、针刺毡、玻纤布等e型玻纤制品。如有任何需要,请随时与我们联系。

根据不同耳鼻喉科化学物理和物理状态缠绕时树脂基材,缠绕时技术可分为干法、湿法和半干法:

1.干燥

干绕采用预浸渍后B阶段的预浸渍带。预浸渍钢带在特殊工厂或车间制造和供应。干式卷绕时,预浸好的纱带在卷绕到芯模上之前,要先在卷绕机上加热软化。由于在卷绕前可以检测和筛选胶水含量、尺寸和胶带质量,因此可以准确控制预浸纱线的质量。干式收卷生产效率更高,收卷速度可达100-200m/min,工作环境更清洁。但干式缠绕设备较为复杂、价格昂贵,缠绕制品的层间剪切强度较低。

2.湿

湿式缠绕法是将纤维在束绕和浸胶后直接在张力控制下缠绕在芯模上,然后固化。湿式卷绕设备相对简单,但由于纱带是在浸胶后立即卷绕,因此在卷绕过程中难以控制和检查产品的含胶量。同时,胶液中的溶剂固化后产品容易产生气泡、气孔等缺陷,收卷时张力也难以控制。同时,工人在溶剂挥发的气氛和飞扬的纤维短毛的环境中作业,劳动条件恶劣。

3、半干法

与湿法工艺相比,半干法工艺在浸纤到卷绕到芯模的途中增加了干燥设备,基本驱走了纱带胶液中的溶剂。与干法相比,半干法不依赖于一套复杂的预浸设备。虽然湿法在工艺上不易准确控制产品的含胶量,且比湿法多一套中间干燥设备,工人劳动强度较大,但产品中存在气泡、气孔等缺陷。产品大大减少。

三种方法各有特点,其中湿法缠绕法由于其设备要求相对简单,制造成本低,应用最为广泛。三种绕线方式的优缺点比较见表1-1。

表1-1 三种绕线工艺的万法比例

| 比较项目 过程 | 干式绕组 | 湿式绕组 | 半干式绕组 |

| 绕线部位的清洁情况 | 最好的 | 最不好 | 与干法相同 |

| 增强材料规格 | 并非所有规格 可以使用 | 任何规格 | 任何规格 |

| 碳纤维可能会有问题 | 没有 | 牙线可能导致 故障原因 | 没有 |

| 树脂含量控制 | 最好的 | 最困难的 | 不是最好的,有点不同 |

| 材料储存条件 | 必须冷藏并保存在记录中 | 没有存储问题 | 与方法类似,保存期短 |

| 纤维损伤 | 更倾向于 | 至少有机会 | 机会少 |

| 产品质量保证 | 在某些方面有优势 | 需要严格的质量控制程序 | 类似于干法 |

| 制造成本 | 最高的 | 最低 | 比湿法略好 |

| 室温固化 | 不能 | 可能 | 可能 |

| 应用领域 | 航天/航天 | 广泛应用于 | 类似于干 |

发布时间:Dec-20-2021